1.深いキャビティ金型のCNC加工

自動車の金型製造の過程で、3軸マシニングセンターを使用して深いキャビティの金型を実装する場合、ツールホルダーとツールを長くする必要がありますが、5軸マシニングセンターを使用してより深く急な処理を行う場合キャビティ、金型加工のより良いプロセス条件を作成するために、ワークピースまたはスピンドルヘッドの追加の回転とスイングにより、ツールの長さを適切に短縮でき、それによりツールとツールホルダーおよびキャビティ壁との衝突を防ぎ、時間を短縮できます加工工具のジッターと損傷の寿命が延び、金型の表面品質と加工効率が大幅に向上します。

2.金型側壁のCNC加工

金型の側壁を加工する場合、3軸マシニングセンターの工具長は、側壁の深さより大きくなります。ツールの深さは、側壁の深さによっても決まります。ツールの長さが長くなると、強度が著しく低下します。ナイフ現象が発生し、ワークの品質を保証するのが困難になるように、直径の3倍。 5軸マシニングセンターを使用して金型の側壁を処理する場合、スピンドルまたはワークピースのスイングを使用して、工具と金型の側壁を常に垂直に見せることができます。金型の側壁をフライス加工する場合、フラットフライスを使用できます。これにより、ワークの品質が向上し、工具寿命が長くなります。

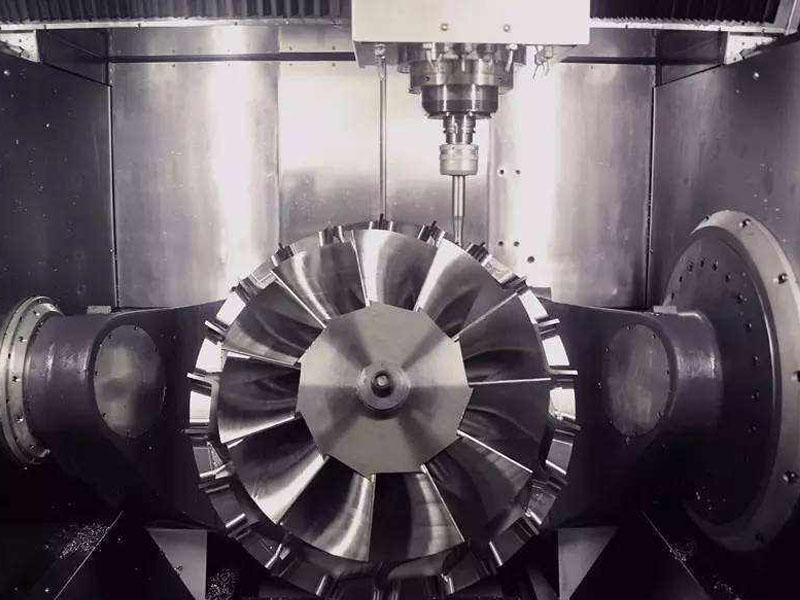

3.不規則な金型表面の加工

不規則な表面を持つ金型の加工では、これまでは一般に3軸のマシニングセンターで行われていました。工具切断型の切断プロセスは、切断の全経路に沿って移動します。ツールの刃先の切削プロセスは変わりません。金型の各部分の完璧な品質は保証できません。たとえば、曲率が頻繁に変化する金型や深い溝のある金型は、5軸のマシニングセンターで処理できます。切削工具は常に切削状態を最適化でき、工具は加工経路全体の動きの方向を最適化できます。同時に、カッターは直線運動も実行でき、金型表面の各部分は完璧になります。